ANALYSIS

解析G

様々な部材の”腐食損傷”や”機械的損傷”などについて

試験や観察を行い、原因の究明や改善提案を行います。

観察・計測

デジタルマイクロスコープで拡大観察(1000倍まで)し、損傷部のマクロ的特徴を捉えたり、形状測定を実施します。

画像解析によって金属材料の結晶粒度測定や黒鉛球状化率測定も可能です。

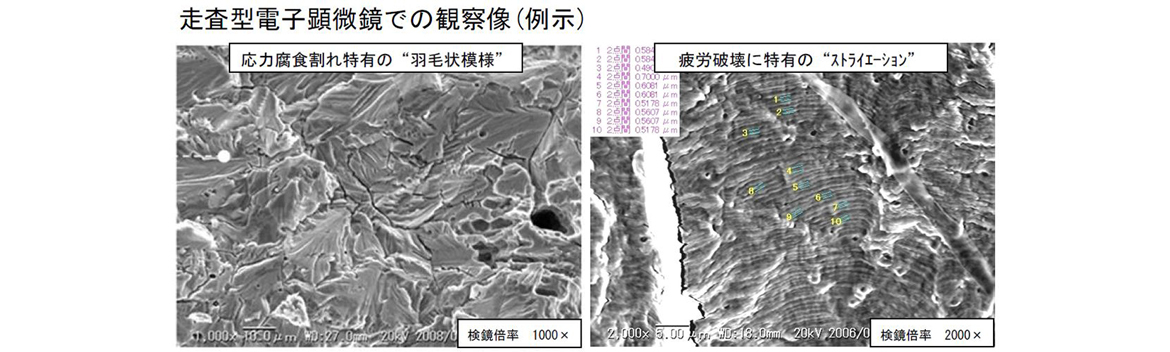

破面調査

「走査型電子顕微鏡(SEM)」を用いて、表面や破面を観察し、損傷形態を特定したり健全性の評価を行います。

本顕微鏡は、焦点深度が深いので、凹凸の激しい面でもシャープな像が得られ、また計測機能と3D表示機能で、微細な組織の寸法も測ることができます。

元素分析

「エネルギー分散型X線分析装置」や「蛍光X線分析装置」を用いて、例えば、腐食原因を究明するために、腐食箇所にある生成物や付帯物、あるいは周辺環境の固形物や液体の成分分析を行います。

金属材料やセラミックス等の成分分析も可能です。

金属組織調査

「デジタルマイクロスコープ」や「光学顕微鏡」を用いて、損傷箇所や評価対象部の断面金属組織を観察し、損傷形態や健全性を評価します。

観察試料を切断採取できない場合は現地にて対象物表面の金属組織を現出させ、金属組織のレプリカを採取します。(スンプ法)

材料強度試験

引張試験、曲げ試験、衝撃試験、硬さ試験、疲労試験、クリープ試験などを実施し、設計仕様との照合、応力推定の裏付け、余寿命推定などに用います。

(硬さ試験…ロックウェル硬さ試験法、ビッカース硬さ試験法、リバウンド法など)

X線残留応力測定

金属材料の残留応力を、現地で非破壊で測定ができます。

(溶接線近傍の残留応力測定、ショットピーニングの効果確認、静的応力の検出など)残留応力を測定することで、損傷や変形の原因究明をしたり、製造方法の見直しに活用したりします。